Deformación

Maquinaria para deformación

Se considera como herramientas de deformación a aquellas máquinas que son utilizadas para la fabricación de partes de productos o productos completos. Dichos productos son, en la mayoría de los casos, de metal, pero algunas herramientas de deformación están diseñadas para trabajar con otros tipos de materiales.

De hecho, la característica más notable de las herramientas de deformación es que están dotadas con la capacidad de trabajar con diferentes formas de metal, salvo algunas excepciones. Asimismo, la variedad de formas de productos que son capaces de producir también es muy amplia.

La fabricación de productos mediante herramientas de deformación implica la elaboración desde productos pequeños como bolígrafos, hasta dispositivos grandes y complejos como satélites o aeronaves.

Funcionamiento de las herramientas de deformación

Las herramientas de deformación cuentan con diferentes métodos de funcionamiento para deformar las piezas y construir nuevos productos. Los métodos más comunes son:

- Mediante el esculpido de bloques de metal, de forma que se eliminen las partes de material sobrante a través de torneado, descargas electromagnéticas, fresado, taladrado, entre otros procesos.

- Deformación de la pieza a través de técnicas de estampado o plegado.

- Corte directo en planchas de metal mediante chorros de agua de alta presión, láser, entre otros métodos.

Tipos de maquinas de deformación

Existen diferentes tipos de herramientas de deformación. Algunas consisten en máquinas sencillas como tornos, pero otras se nutren de sistemas modernos como el CNC para dotar a las máquinas de la capacidad de realizar tareas de deformación más complejas y precisas. De acuerdo a sus sistemas de trabajo, se dividen en tres tipos:

Desbastadoras o de desbaste

Se trata de las máquinas que exigen un arranque de madera para poder deformar la pieza de trabajo.

Prensas

Las prensas son las máquinas que necesitan recurrir a mecanismos de estirado, prensado o de corte para dar forma a la pieza.

Especiales

Las herramientas especiales son las más modernas, pues recurren a mecanismos de láser, ultrasonidos, plasma o electroerosión, entre otros, para deformar la pieza.

Características de las herramientas de deformación

La característica más destacada de las herramientas de deformación es su ausencia total o parcial de movilidad, dado que, en la mayoría de los casos, se trata de herramientas estacionarias.

Asimismo, se caracterizan por eliminar siempre una parte del material que se va a trabajar para fabricar una pieza. Por otro lado, estas máquinas siempre utilizan fuentes de energía ajenas al movimiento humano. Generalmente, este tipo de maquinaria utiliza ruedas hidráulicas para funcionar. No obstante, en algunos casos es posible manipularlas mediante el movimiento humano si no existen otras fuentes de energía disponibles.

Herramientas de deformación básicas

Existen algunas máquinas de deformación que son consideradas como básicas debido a que son las más comunes en los procesos de manufactura:

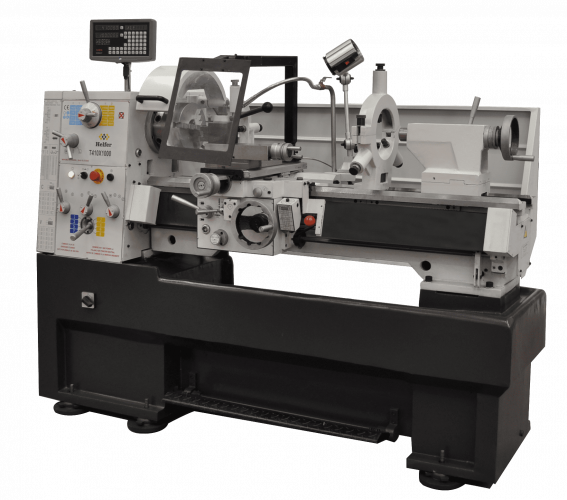

Torno

El torno trabaja con brocas y herramientas cortantes. Para lograr la deformación de material, hace que la pieza que se va a trabajar gire usando un carro. Mientras la pieza gira, es desgastada mediante el torno, de forma que se puede obtener una pieza cónica o cilíndrica.

En el caso de que se utilice una broca, mediante el torno es posible hacer agujeros en la pieza. Cabe mencionar que se pueden distinguir dos tipos de torno: convencionales y CNC.

A nivel de funcionamiento, no presentan diferencias, pero en la utilización los tornos CNC ofrecen mayor precisión, debido a que se pueden programar mediante un sistema electrónico.

Taladros

Los taladros son herramientas de deformación centradas en el proceso de perforación. Esto se logra mediante el giro de una broca con un movimiento de penetración mientras la pieza se mantiene estática usando una colocación o una mordaza.

Para lograr esto, la broca de los taladros es óptimamente afilada, de manera que se pueda realizar el agujero sin mucha dificultad. Ahora bien, los taladros también son utilizados para la realización de procesos de escariado y avellanado.

Además de los taladros convencionales, existe un subtipo llamado punteadoras. Éstas están diseñadas para trabajar con materiales más pequeños, como las muelas de esmeril. Ofrecen niveles de precisión más altos que los taladros tradicionales y también cuentan con velocidades de giro superiores.

Fresadoras

Las fresadoras son máquinas de deformación orientadas a la creación de superficies de formas determinadas, normalmente lisas. Son un tipo de maquinaria más grande y compleja, la cual realiza sus procesos mediante una herramienta llamada fresa que trabaja sobre la pieza mientras está estática sobre una bancada móvil.

Para garantizar su eficacia, la fresa es elaborada de forma redonda y cuenta con filos adaptados para el tipo de pieza en que se va a utilizar. Asimismo, es necesario que la pieza se fije en una posición específica del carro, la cual debe estar orientada en los ejes X, Y y Z.

Se pueden distinguir dos tipos de fresadoras: convencionales y CNC. Cuando se utilizan las fresadoras CNC, el posicionamiento de la pieza se configura mediante un software y no manualmente.