Tornos

Tornos industriales

Debido a su reconocida versatilidad y funcionamiento, los tornos industriales tienen importantes aplicaciones en el sector metalúrgico y favorecen la ingeniería de piezas a gran escala, la precisión de los resultados y la seguridad de los trabajadores.

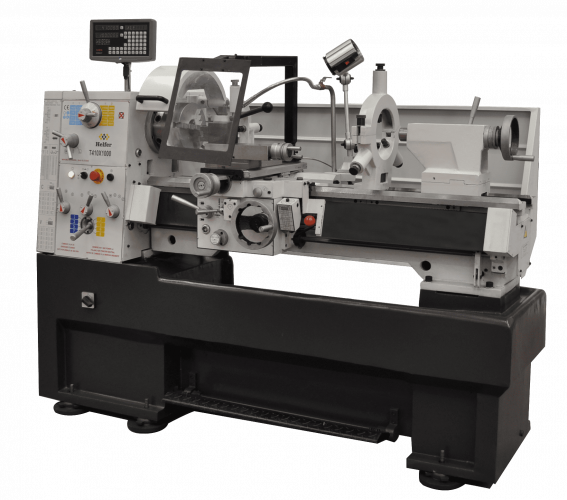

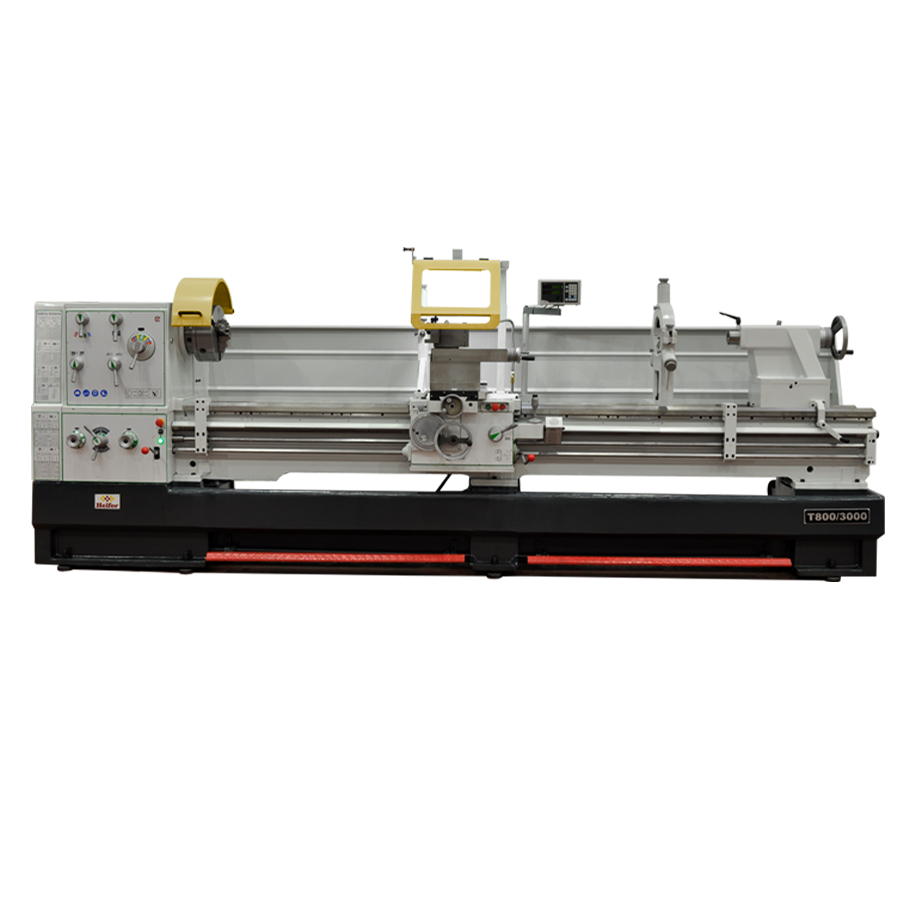

En su definición, un torno industrial es un tipo de máquina-herramienta capaz de mecanizar piezas de diversos materiales, como el metal, la madera o el plástico, mediante la combinación de una o más técnicas de torneado. La finalidad de esta operación es convertir las piezas tratadas en productos funcionales para cualquier tipo de actividad, incluso para las relacionadas con el propio sector productivo.

Movimientos que ejecuta un torno industrial

El torneado es un proceso de mecanizado que consta fundamentalmente de retirar parte de una pieza base, con el uso de cuchillas especiales, para otorgarle una forma deseada. Tras múltiples avances del sector, esta operación se realiza de manera cada vez más rápida y segura gracias a los tornos industriales.

Para ejecutar esta tarea, el torno emplea tres movimientos básicos:

- Movimiento de rotación: es el principal movimiento que emplea el sistema, y lo toma la pieza que va a adquirir forma, tras estar sujeta al plato o soporte del torno industrial, que la hará girar en su mismo eje.

- Movimiento de avance: tras ser seleccionada la herramienta de corte, ésta es impulsada de manera paralela hacia la pieza en bruto a mecanizar, hasta estar en posición de trabajo.

- Movimiento de penetración: es la acción generada por la cuchilla sobre la superficie de la pieza base, en función de cortar secciones, de manera controlada, conforme a los requerimientos del producto final.

Las herramientas de corte empleadas para el mecanizado de la pieza permiten ejecutar operaciones como las de taladrar, cilindrar, fresar, tronzar, roscar, achaflanar, mandrinar, moletear, contornear, moldear, tornear en forma cónica o circular, refrentar, desbastar o pulir, entre otras opciones que se pueden ajustar a casi cualquier requerimiento.

Componentes de un torno industrial

En la actualidad, existe una variedad de tipos de tornos que se emplean en la actividad industrial, entre los que destacan el torno paralelo, el torno copiador, el torno revólver, el torno automático, el torno vertical y el torno CNC. Sus características particulares responden a las necesidades de cada sector productivo, principalmente en relación a la cantidad de piezas a mecanizar, así como a la complejidad y rigidez del material a tratar.

Aún así, todos los tornos industriales, en general, se componen de elementos y accesorios similares para su funcionamiento y la ejecución de los distintos movimientos de mecanización. Estos componentes, se describen brevemente a continuación:

Estructura principal

| Bancada | Es la base de la estructura y ejerce fundamentalmente como soporte para el resto de los elementos. En su superficie integra unas guías por las que se movilizan otras unidades como el cabezal, el contrapunto o el carro portátil. |

| Cabezal fijo | Integra el eje principal de trabajo. Está compuesto por los mecanismos que generan los movimientos de mecanizado y sirven de base para la rotación de la pieza. Entre sus elementos se hallan el motor, el husillo, los selectores de velocidad y avance, entre otros. |

| Contrapunto | Este componente se encarga de sujetar el material a tratar por un punto y colocar el otro extremo ajustado a un plato. Por sus características puede desplazarse a lo largo de la bancada. |

| Carros portátiles | Los conforman dos elementos: el carro principal, que será el encargado de generar el movimiento de avance de la cuchilla, desplazándose a lo largo de la bancada; y el carro transversal, el cual se moverá perpendicularmente al anterior y al eje del torno para generar profundidad. |

| Cabezal giratorio | También llamado chuck, es aquella unidad cuya función es la de sujetar la pieza o material que será procesado. Hay de distintos tipos como el de cuatro o seis mordazas, el universal y el magnético, entre otros. |

Equipo auxiliar

| Platos de sujeción | Se encargan de sujetar la pieza a mecanizar en el cabezal o chuck. Pueden ser de garras universales o de garras blandas, siendo estas últimas de uso más limitado. También hay otras variantes, como el plato de arrastre o el de garras independientes, destinados a materiales que no se sujetan con facilidad. |

| Centros o puntos | Estos elementos soportan el material, en ambos extremos, tanto en el cabezal giratorio, como en el contrapunto. |

| Perno de arrastre | Se ubica en el cabezal o chuck con la función de minimizar los deslizamientos de la pieza y garantizar un torneado mucho más eficiente. |

| Soportes o lunetas | Estos componentes se dividen en dos tipos: fijos o móviles. Los primeros se encargan de cumplir la función del contrapunto cuando, por las características de la pieza, no se puede emplear; y los segundos están destinados a la sujeción de piezas largas cerca del punto de mecanizado. |

| Torreta portaherramientas | Se ubica sobre un carro auxiliar y es capaz de disponer de múltiples herramientas para ser empleadas en una misma operación o proceso de mecanizado. |